Китайские лотки: новые технологии?

2026-01-09

Вот вопрос, который постоянно всплывает в разговорах с заказчиками и коллегами. Всегда с какой-то долей скепсиса. Мол, китайские — это синоним дешевого и не всегда надежного. Но так ли это сейчас, особенно в нише кабельных лотков? По моим наблюдениям, лет пять назад это утверждение еще было близко к истине, но сегодня ситуация меняется кардинально. И дело не просто в подтянутом качестве, а в подходе к самим технологиям. Многие до сих пор путают доступность цены с отставанием в инженерной мысли, и это главное заблуждение, с которым сталкиваешься на предпроектных стадиях.

Откуда растет этот скепсис? Личный опыт и эволюция

Помню свои первые проекты, лет десять назад, где мы использовали локальные европейские системы. Китайские аналоги тогда рассматривались только в крайних случаях, для второстепенных линий. И были на то причины: толщина металла не соответствовала заявленной, покрытие отставало после года в агрессивной среде, проблемы с геометрией — соединить два отрезка порой было мучением. Это создало устойчивую репутацию. Но в этой же истории кроется и ответ — те производители, которые хотели выйти на международный рынок, а не просто штамповать тонны, быстро поняли, что без технологического рывка здесь делать нечего.

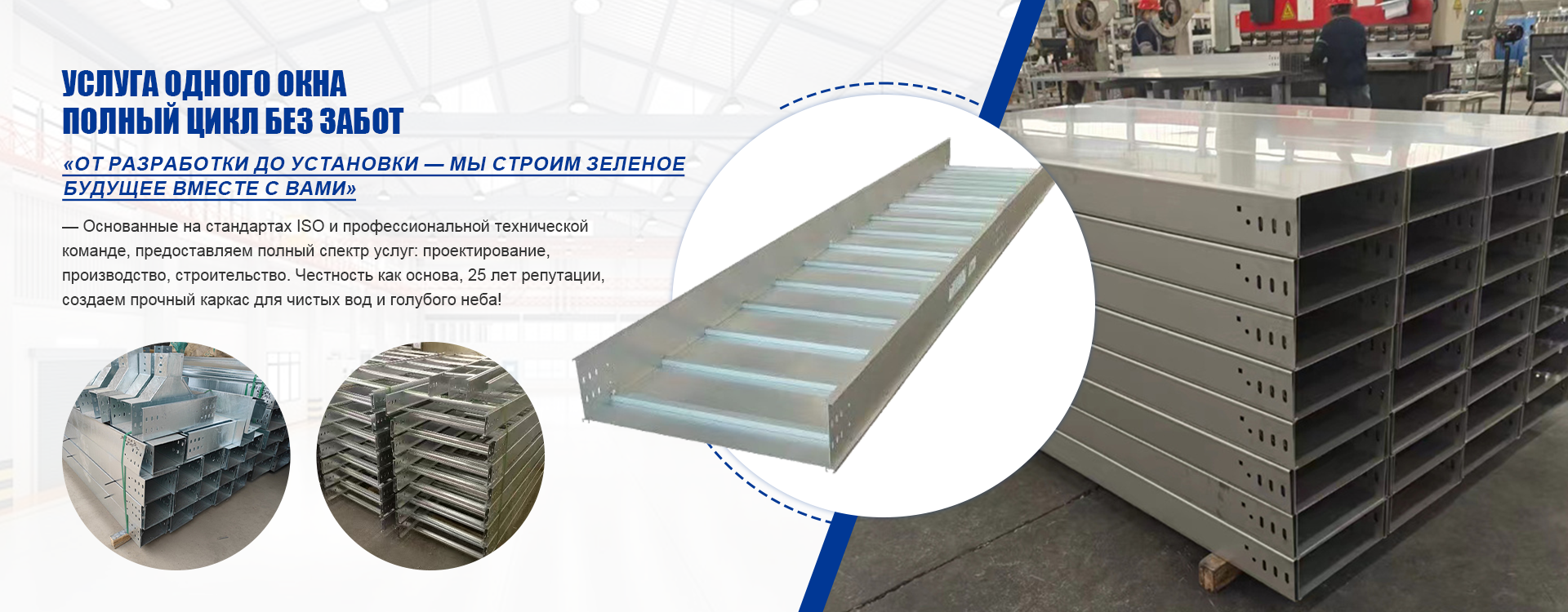

Сейчас я вижу эволюцию. Речь уже не о копировании старых европейских образцов. Многие китайские заводы, особенно как те, с которыми мы работаем напрямую, вроде ООО Вэйфан Хуавэнь Лонг Кабельные Лотки, делают ставку на собственную разработку и адаптацию технологий под современные требования. Их сайт wfwhl.ru — это не просто каталог, там видна техническая база. Упоминание одноразовой линии формовки — это ключевой момент. Внедрение такой линии говорит о переходе от кустарной сборки к прецизионному производству, где контроль качества заложен в процесс, а не является его финальной стадией.

Что это дает на практике? Например, стабильность геометрии профиля. Раньше главной головной болью была вертолетная лопасть — когда лоток скручивало по длине. Сейчас, с автоматизированной прокаткой и формовкой с ЧПУ, эта проблема ушла. Ты приезжаешь на объект, раскрываешь паллету — и все отрезки как на подбор. Это экономит массу времени монтажников. Но признаю, не все производители вышли на этот уровень. Рынок сегментирован: есть те, кто все еще работает по старинке, и есть те, кто вкладывается в R&D. И их нужно уметь отличать.

Технологии — это не только станки. Материалы и покрытия

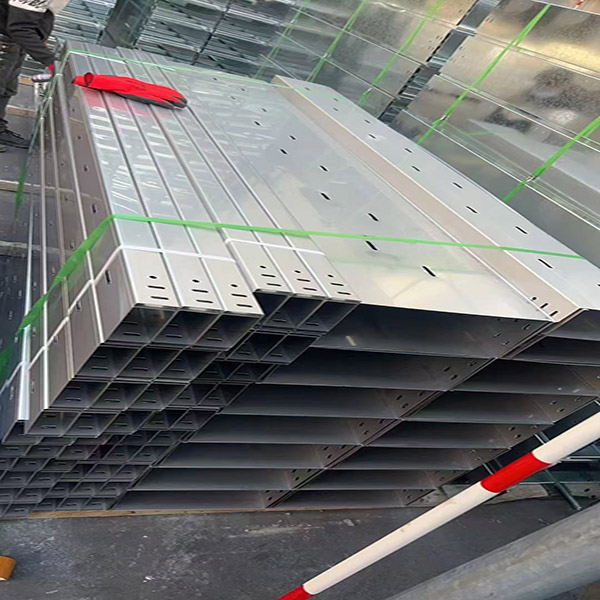

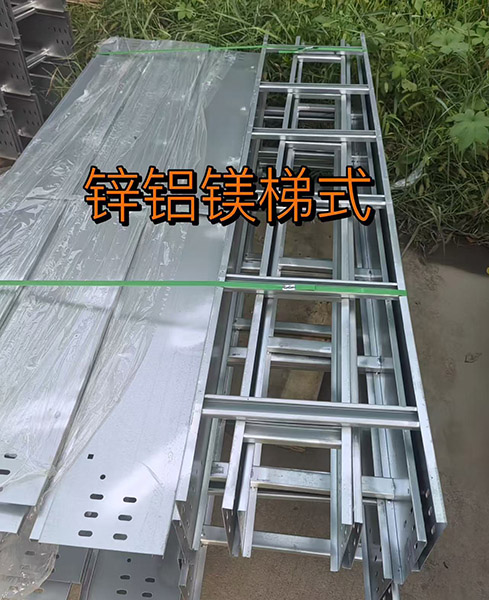

Здесь, пожалуй, самый заметный прогресс. Если раньше горячеоцинкованное покрытие (HDG) было слабым местом — тонкое, с потеками, плохой адгезией, — то сейчас многие китайские производители освоили технологию непрерывного горячего цинкования рулонной стали перед формовкой. Это принципиально. Метод пост-оцинкования (когда готовый лоток опускают в цинк) всегда дает уязвимые места на сварных швах и углах. А предварительно оцинкованная сталь, которую потом только режут и гнут, обеспечивает равномерную защиту по всей поверхности, включая кромки.

Мы как-то проводили сравнительные испытания для одного объекта в портовой зоне с высокой соленостью воздуха. Взяли образцы у двух поставщиков: один — европейский бренд, второй — как раз из Китая, от Вэйфан Хуавэнь Лонг. После года экспозиции разница в состоянии покрытия была минимальной, а по стоимости китайский вариант был на 25-30% выгоднее. Это и стало решающим аргументом для заказчика. Конечно, мы заложили более частый осмотр в регламент — старые привычки и риски никуда не деваются, — но по факту система показала себя отлично.

Еще один момент — полимерные покрытия. Раньше это была простая краска. Сейчас многие предлагают системы вроде пурала или пластизоля. И что важно — появилась возможность делать двухстороннее покрытие на лотках из оцинковки, что раньше было редкостью. Для пищевой или фармацевтической промышленности, где важна чистота и стойкость к частым мойкам, это оказалось востребованной опцией. Правда, здесь есть нюанс с контролем толщины покрытия. Нужно четко прописывать это в ТЗ и требовать протоколы испытаний. Без этого можно получить просто цветную оцинковку.

Проектирование и гибкость: где кроется реальное преимущество?

Часто упускают из виду, что технология — это еще и софт, и инжиниринг. Вот здесь китайские поставщики, которые работают на экспорт, сделали большой шаг вперед. Раньше получить кастомный тройник или переходник под нестандартный угол было почти подвигом — отвечали шаблонными фразами про стандартные типоразмеры. Сейчас же многие, включая компанию из Вэйфана, предлагают услуги проектирования под конкретный проект. Ты присылаешь чертеж в AutoCAD или Revit, и их инженеры довольно быстро возвращают адаптированную модель и спецификацию.

Это сильно меняет логику закупки. Мы не просто покупаем лотки, мы покупаем систему, которая должна идеально вписаться в уже спроектированные кабельные трассы, часто с жесткими пространственными ограничениями. Их способность оперативно производить нестандартные элементы — те же радиусные горизонтальные или вертикальные отводы с большим радиусом для волоконно-оптических кабелей — снимает массу головной боли на стройплощадке. Помню проект центра обработки данных, где из-за колонн нужно было сделать серию зигзагообразных переходов. Сделали в Китае за три недели, привезли, сошлось с первого раза. С местным производством сроки были бы в два раза дольше.

Но и здесь не без подводных камней. Языковой барьер и разница в стандартах (их GB против нашего ГОСТ или европейского IEC) иногда приводят к накладкам. Один раз получили партию, где толщина стенки была идеальной, но крепежные отверстия были просверлены под метрическую резьбу, а не под нужный нам саморез. Пришлось докупать переходники. Мелочь, но время потеряли. Теперь в спецификациях рисуем крепеж буквально пошагово. Опыт, как водится, оплачивается.

Экономика vs. Качество: устаревшая дилемма?

Традиционный аргумент в пользу китайской продукции — цена. Но сегодня, с моей точки зрения, правильнее говорить о соотношении цены и технологической оснащенности. Да, цена часто ниже. Но почему? Не только за счет дешевой рабочей силы (ее доля в автоматизированном производстве падает), а за счет масштаба и вертикальной интеграции. Завод, который сам производит стальной прокат, наносит покрытие и гнет лотки на своих линиях, как ООО Вэйфан Хуавэнь Лонг, контролирует всю цепочку и снижает издержки. Это не экономия на качестве, это оптимизация процесса.

Однако рынок дикий, и здесь нужно включать режим проверки. Дешевле — не всегда значит технологичнее. Иногда это значит тоньше или из сырья похуже. Наш принцип теперь — обязательный аудит производства, хотя бы виртуальный (видео-конференция с цехом). Нужно увидеть своими глазами эти самые передовые международные процессы. Видел ли я у них одноразовую линию формовки? На видео — да. Это мощный агрегат, который из цельной полосы выдает готовый лоток без сварных швов по длине. Это и есть та самая технология, которая повышает жесткость конструкции. Без этого — разговор бесполезный.

Итоговая экономия для конечного заказчика складывается не только из цены за тонну. Она — в сокращении сроков монтажа (из-за точной геометрии), в уменьшении отходов, в долгом сроке службы покрытия. Если все это учесть, то разрыв в стоимости владения между условным европейским и качественным китайским продуктом может быть очень существенным. Но ключевое слово — качественным. Его еще нужно найти и доказать.

Взгляд в будущее: что дальше?

Куда движется отрасль? По моим ощущениям, следующие точки роста — это умные системы мониторинга состояния кабельных трасс (датчики, интегрированные в лоток) и еще более экологичные материалы. И здесь я вижу, что китайские разработчики не догоняют, а пытаются идти параллельным курсом. Видел прототипы лотков с каналами для прокладки датчиков температуры — идея для ЦОДов и энергетики.

Другой тренд — облегченные, но прочные конструкции из алюминия или композитов для специфических объектов. И здесь их производственная гибкость дает преимущество для запуска пробных партий. Для крупных европейских концернов сделать экспериментальную линию под небольшой объем — это долго и дорого. Китайский завод может быстрее адаптировать под это существующее оборудование.

Так что, отвечая на вопрос из заголовка: да, в сегменте кабельных лотков из Китая сегодня есть реальные новые технологии. Но это не всеобщая реальность, а реальность конкретных, продвинутых производителей, которые инвестируют в оборудование, контроль качества и инжиниринг. Задача специалиста — не верить на слово, а уметь эти производства находить и проверять. Как в случае с компанией из Шаньдуна — их долгая работа в сфере проектирования и наличие собственной сильной производственной базы как раз и являются теми маркерами, которые отделяют технологичного поставщика от простой торговой фирмы. Об этом и стоит говорить, когда поднимается тема китайских лотков. Все остальное — уже вчерашний день.