Китайские лотки 600: инновации в производстве?

2026-01-17

Когда слышишь ?китайские лотки 600?, первая мысль — опять про ширину? Нет, тут дело не только в габаритах. В отрасли часто сводят разговор к цене и базовым ТУ, упуская из виду, как именно меняется сам процесс изготовления. Многие ждут от Китая просто дешёвого продукта, но в сегменте 600 мм уже несколько лет идёт тихая пересборка подходов — от сырья до геометрии готового лотка. Сам долго думал, что инновации — это обязательно роботы или AI, а на практике всё началось с проката и пресс-форм.

Откуда вообще взялся этот ?600? и почему он стал точкой роста

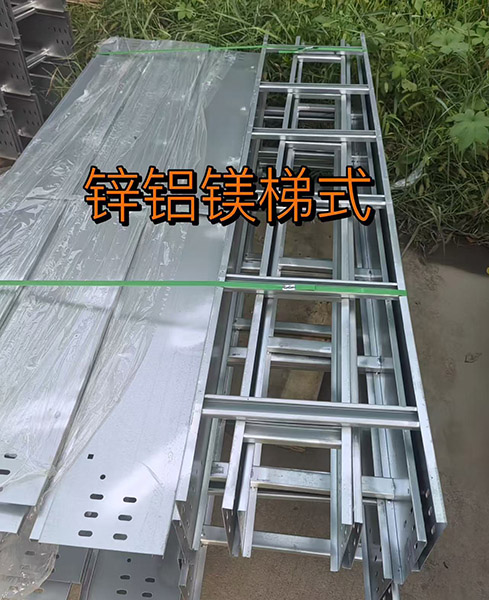

Спрос на широкие трассы для толстых пучков кабеля был всегда, но лет 10 назад лотки шириной 600 мм часто были просто увеличенной копией 300-х или 400-х моделей. Жёсткость падала, прогиб рос, монтажники ругались. Ключевым сдвигом стало не желание сделать ?ещё шире?, а необходимость сохранить или даже повысить механические характеристики при увеличенном размере. Это потребовало пересмотреть всё: марку стали, глубину гофра, конфигурацию боковины.

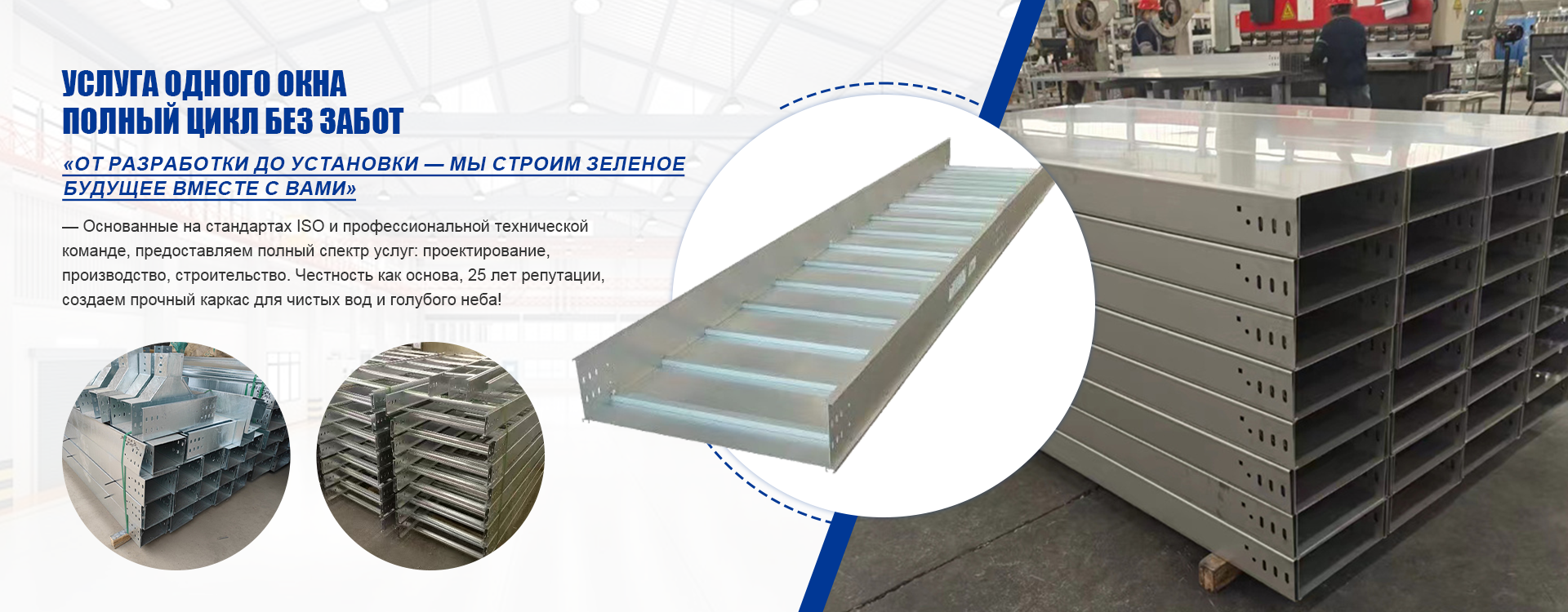

Вот, к примеру, один из производителей, на которого мы иногда ориентируемся — ООО Вэйфан Хуавэнь Лонг Кабельные Лотки. Заглянул на их сайт wfwhl.ru — они прямо указывают на наличие ?ведущей в стране одноразовой линии формовки?. Для непосвящённых — это не маркетинговая шумиха. Одноразовая формовка на длинномере для лотка 600 мм означает, что профиль гнётся из цельной полосы стали за один проход, без сварки по длине. Это сразу снимает вопросы по прочности швов — их просто нет. Но технологически это адски сложно: нужен и точный контроль подачи металла, и идеально рассчитанный гибочный инструмент, чтобы не было перекосов.

Почему это важно? Потому что классический подход — сварить лоток из нескольких частей — даёт слабое место. Вибрация, перегрузка, и по сварному шву может пойти трещина. В лотках 600 от серьёзных фабрик этот риск убирают на корню. Но и тут есть нюанс: такая линия — капиталовложение огромное, и не каждый завод, даже в Китае, её потянет. Поэтому когда видишь продукцию с такими заявлениями, первым делом спрашиваешь фото или видео цеха. Бумажки все могут написать.

Сталь — это скучно? Как состав металла влияет на итог

Здесь многие, включая меня в начале, ошибались. Думал, главное — толщина. 1.5 мм, 2.0 мм — и порядок. Ан нет. Для широких лотков критична не просто толщина, а предел текучести стали. Стандартный горячекатаный прокат (например, Ст3) часто не даёт нужной жёсткости на пролёте в 3-4 метра. Лоток ?играет?.

Сейчас передовые производители перешли на холоднокатаную сталь с более высоким пределом текучести (от 350 МПа и выше). Это позволяет, условно, при той же толщине 1.5 мм получить лоток, который выдержит нагрузку, как старый образец из 2.0 мм. Но это палка о двух концах. Такая сталь менее пластична, требует точнейшей настройки гибочных станков, иначе в углах гиба появятся микротрещины. Сам видел партию, где экономили на отжиге металла после холодной прокатки — вроде бы лотки прошли приёмку, но на кромках при монтаже в мороз дали трещины. Мелочь, а проект встал.

Компания из Вэйфана, которую я упоминал, позиционирует себя как профи в R&D. Это как раз тот случай, когда исследования в области материаловедения выходят на первый план. Не просто купил рулон стали и погнал в станок, а под конкретную задачу — лоток 600 для тяжёлых кабелей в энергетике — подбирается и варится специальная марка. Это и есть та самая ?инновация в производстве?, невидимая глазу, но решающая.

Геометрия — где прячется жёсткость

Ширина 600 мм — это большая плоскость. Чтобы её укрепить, недостаточно просто сделать боковины повыше. Наблюдаю интересную эволюцию: от простого коробчатого профиля переходят к сложным комбинированным рёбрам жёсткости. Например, на дне лотка теперь часто видишь не один продольный гофр, а два, а то и три, плюс поперечные штамповки через определённый шаг.

Это не для красоты. Каждое такое ребро — это распределение нагрузки. Но здесь кроется подводный камень для производителя: каждая дополнительная операция штамповки удорожает процесс и требует более мощного пресса. Некоторые пытаются сэкономить, делая рёбра менее глубокими. Визуально разница мала, а по результатам испытаний на статическую нагрузку недобор может быть 15-20%. Проверяли как-то с инженерами: взяли два внешне похожих лотка 600, один от известного завода, другой — noname. Разница в глубине гофра в полмиллиметра привела к тому, что при нагрузке в 300 кг noname-лоток дал остаточную деформацию, а первый — нет.

Именно поэтому в описании технологий на сайте wfwhl.ru делается акцент на ?передовой международный процесс?. Часто это отсылка к европейским или американским стандартам (типа NEMA VE 1 или IEC 61537), где прописаны не только размеры, но и методы расчёта нагрузок. Хороший китайский производитель уже не копирует слепо, а адаптирует эти принципы под свои линии.

Покрытие — финиш, который всё портит

Самая частая головная боль при заказе — это не металл и не форма, а именно покрытие. Оцинковка, порошковая краска. Казалось бы, тема исхоженная. Но для лотков 600 мм проблема масштабируется. Большая площадь — выше риск неравномерного нанесения, особенно в углах и внутри рёбер жёсткости.

Классическая горячая оцинковка для таких габаритов — это отдельный вызов. Нужна огромная ванна, точный контроль температуры и времени выдержки. Если технологию нарушить, цинк ляжет пятнами, будет отслаиваться. Дешёвые варианты часто грешат именно этим. Порошковая покраска поверх оцинковки — ещё один уровень сложности. Требуется идеальная подготовка поверхности (фосфатирование), иначе адгезии не будет.

Из практики: как-то заказали пробную партию лотков 600 с порошковым покрытием RAL 7035. Пришли — цвет ровный, смотрится отлично. Но при монтаже, где болт слегка проскрёб по поверхности, краска отлетела куском, как скорлупа. Причина — экономия на этапе обезжиривания и фосфатирования перед покраской. Производитель потом, конечно, всё списал на ?транспортные повреждения?. С тех пор всегда просим предоставить отчёт по испытаниям покрытия на адгезию (по стандарту ISO 2409) и солевой туман (ISO 9227). Если таких данных нет — красный флаг.

Крупные поставщики, которые занимаются и проектированием, как ООО Вэйфан Хуавэнь Лонг, обычно имеют полный цикл, включая собственную линию подготовки и покраски. Это важный аргумент в их пользу, потому что они контролируют качество на всех этапах, а не закупают полуфабрикат и красят его в гараже.

Монтаж и логистика — где теория сталкивается с реальностью

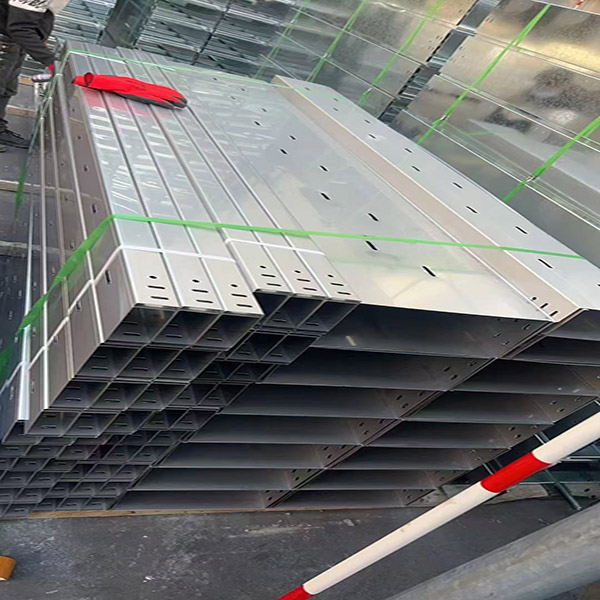

Всё, что написано выше, — ничто, если лоток нельзя нормально привезти и смонтировать. Габариты 600 мм — это уже проблема для стандартного грузового места. Перевозка таких ?панелей? требует специальных креплений, иначе их погнёт ещё в пути.

Хороший признак, когда производитель сразу предлагает не просто лотки, а продуманную систему креплений, соединителей, углов именно для широких серий. Это говорит о том, что они мыслят не штучным товаром, а комплексным решением. На том же сайте видно, что компания предоставляет услуги по установке — значит, они сталкивались с монтажными проблемами на месте и знают, какие узлы критичны.

Из личного опыта: самый неприятный сюрприз — когда боковины лотка 600, сделанные для экономии металла слишком тонкими (1.2 мм), не держат резьбу в штатных отверстиях для крепления. Болт затягиваешь — резьба срывается, или металл вокруг отверстия деформируется. Приходится ставить дополнительные шайбы или вообще сверлить новые дырки. Это брак в фундаментальном проектировании. Поэтому теперь всегда смотрю на толщину именно в зоне крепёжных отверстий. Инновации в производстве должны заканчиваться удобством для монтажника, а не создавать ему новые проблемы.

Итог: так где же инновации?

Возвращаясь к заглавному вопросу. Инновации в производстве китайских лотков 600 — это не один прорыв, а комплекс мелких, но критичных улучшений. Это переход от кустарного увеличения размеров к инженерному расчёту. Это интеграция процессов: от выбора марки стали и одноразовой формовки до контроля качества покрытия.

Да, Китай по-прежнему предлагает и очень дешёвые, низкокачественные варианты. Но в верхнем сегменте, где работают такие производители, как ООО Вэйфан Хуавэнь Лонг Кабельные Лотки, уже давно идёт работа не на цену, а на соответствие жёстким международным стандартам и спецификациям крупных проектов. Их сайт wfwhl.ru — это скорее визитка для профессионалов, которые ищут не просто товар, а надёжного партнёра по материалам.

Так что, когда в следующий раз услышите ?китайские лотки 600?, думайте не только о ширине. Думайте о том, какая сталь внутри, как он согнут, чем защищён. Потому что настоящая инновация — это когда продукт делает свою работу незаметно для пользователя, и о нём просто не приходится вспоминать после монтажа. А это достигается только глубокой проработкой деталей на производстве, а не в рекламном буклете.