?Китай: инновации в производстве лестничных лотков??

2026-02-01

Китай: инновации в производстве лестничных лотков

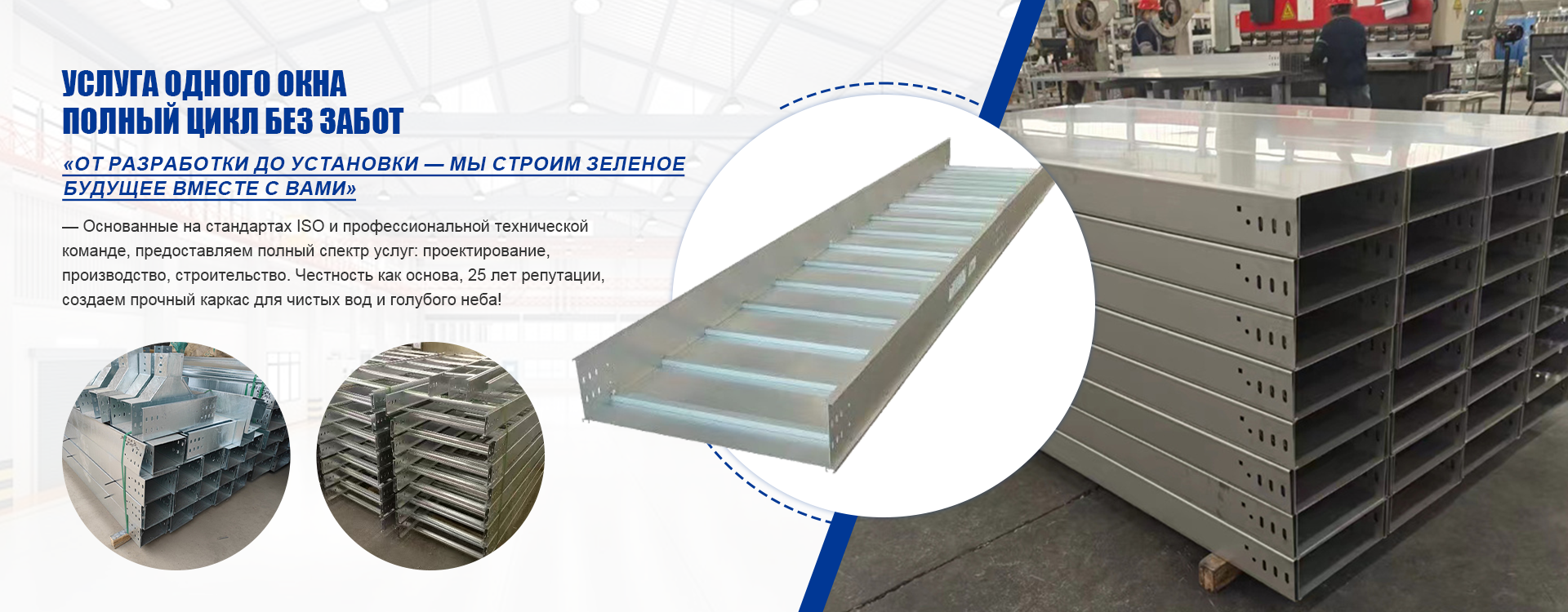

Когда говорят об инновациях в китайском производстве кабельных лотков, многие сразу представляют себе просто более дешёвые цены или копирование западных образцов. Это, пожалуй, самый распространённый стереотип, с которым сталкиваешься в отрасли. На деле же всё куда интереснее и сложнее. За последние лет десять сместился сам фокус: из ?как сделать дешевле? в ?как сделать умнее и надёжнее под конкретную задачу?. Особенно это видно на примере лестничных лотков – казалось бы, простейшего продукта, где, как думают некоторые, инновациям просто негде развернуться. Сейчас расскажу, как обстоят дела на самом деле, исходя из того, что приходилось видеть и с чем работать.

Не цена, а подход к материалу и геометрии

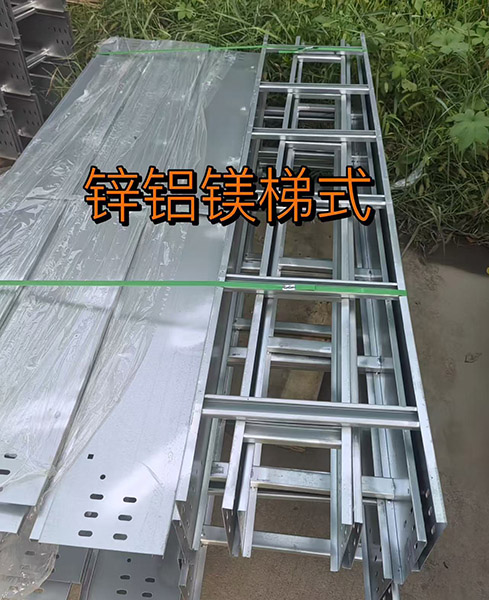

Начну с основы – стали. Раньше главным параметром была толщина металла, и всё. Сейчас же китайские производители, особенно серьёзные вроде ООО Вэйфан Хуавэнь Лонг Кабельные Лотки, ушли дальше. Речь идёт о специфических марках стали с улучшенным цинкованием, причём не просто гальваническим, а по методу горячего цинкования после формовки. Это критически важно для долговечности в агрессивных средах. Но инновация не в самом факте оцинковки, а в контроле процесса. Видел, как на их производственной линии (https://www.wfwhl.ru) встраивают систему онлайн-мониторинга толщины покрытия, данные с которой сразу идут в паспорт изделия. Это уже не кустарщина, а инженерный подход.

Вторая точка – геометрия поперечных перекладин. Классическая ?лестница? – это параллельные перекладины. Но нагрузка-то распределяется неравномерно. В новых разработках часто видишь переменный шаг или профилированные перекладины с рёбрами жёсткости. Цель – не просто выдержать заявленную нагрузку по ГОСТ или евростандарту, а минимизировать прогиб в середине пролёта при реальном монтаже, когда кабели укладываются неидеально. Это снижает риски для заказчика на этапе эксплуатации. Правда, с такими сложными профилями есть нюанс – их сложнее монтировать в полевых условиях без специального инструмента, что иногда становится минусом.

И ещё по материалам. Помимо стали, активно экспериментируют с алюминиевыми сплавами и даже композитами для специфических объектов, например, в химической промышленности или на морских платформах. Но здесь, честно говоря, не всё гладко. Был опыт с партией алюминиевых лотков для объекта с повышенной влажностью – расчёт был на лёгкость и коррозионную стойкость. Однако при монтаже выяснилось, что крепёж, поставляемый в комплекте, был стальным, и началась электрохимическая коррозия. Пришлось срочно менять на нержавеющий крепёж. Такие мелочи часто вылезают, когда инновации в основном изделии опережают комплексность поставки.

Технология производства: где рождается надёжность

Здесь ключевое слово – одноразовая линия формовки. Если раньше лоток собирался из отдельных элементов (борта, перекладины), которые сваривались или скреплялись, то сейчас тренд – цельнотянутый профиль. Компания Вэйфан Хуавэнь Лонг как раз заявляет о ведущей в стране линии такого типа. В чём суть? Рулонная сталь разматывается, проходит через ряд профилирующих клетей, где формируется и боковина с загибом, и перекладины за один непрерывный цикл, а затем режется на мерные длины. Преимущество очевидно: отсутствие сварных швов в самых нагруженных местах (углы, места крепления перекладин), что резко повышает механическую прочность и скорость производства.

Но и тут есть подводные камни. Такая линия требует идеальной настройки и качественной стали. Малейшая некондиция в рулоне – и по всей партии может пойти волна или трещина в зоне гибки. На одном из заводов наблюдал, как из-за неоднородности цинкового слоя на стали при формовке на перекладинах появлялись микротрещины покрытия. Пришлось ужесточать входной контроль сырья. Это к вопросу о том, что передовое оборудование – это ещё не гарантия. Нужна система контроля на всех этапах.

Ещё один технологический момент – штамповка отверстий для крепления. Раньше это были просто круглые отверстия. Сейчас всё чаще делают овальные или со смещёнными пазами. Это, на первый взгляд, мелочь. Но она даёт монтажникам возможность компенсировать небольшие несоосности конструкций на объекте без дополнительного сверления, что экономит время и сохраняет защитное покрытие. Такие мелкие, но прагматичные инновации говорят о том, что производители начали плотно общаться с монтажниками и проектировщиками, а не просто штамповать продукт в вакууме.

Интеграция с BIM и проблемы цифровизации

Сейчас ни один крупный проект не обходится без BIM-моделирования. И здесь китайские производители, включая упомянутую компанию, активно развивают свои библиотеки моделей кабельных лотков. Это не просто 3D-модель, а объект с зашитыми атрибутами: вес, нагрузка, габариты, тип покрытия, даже ссылка на сертификат. Для проектировщика это огромное удобство. Но… есть ?но?.

На практике часто оказывается, что библиотеки обновляются не так быстро, как модифицируется продуктовая линейка. Получается, что в проекте используется модель лотка ?похожего? размера, а на склад приходит уже новая версия с чуть изменённой геометрией креплений. Или в атрибутах не прописана важная для конкретного объекта деталь, например, материал перекладин (сталь оцинкованная или нержавеющая). Приходится вносить правки вручную, что сводит на нет часть преимуществ. Цифровизация – это не просто ?сделать модель?, это наладить процесс её синхронизации с реальным производством и техдокументацией.

Кроме того, некоторые производители начали предлагать услугу расчёта нагрузок и проектирования трасс на основе своих изделий. Это уже шаг от продажи продукта к продаже решения. Правда, для международных проектов часто возникает вопрос признания их расчётных методик. Но сам тренд показателен: инновации смещаются из цеха в сферу инжиниринга и сервиса.

Логистика и упаковка: невидимая часть айсберга

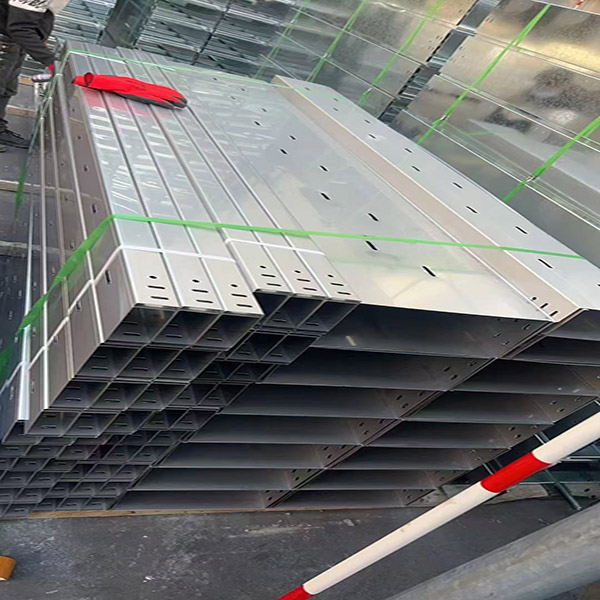

Казалось бы, какая инновация в упаковке лотков? Завернул в плёнку – и в контейнер. Однако при морской перевозке, особенно в страны с влажным климатом, конденсат внутри упаковки – главный враг оцинкованной стали. Появляется ?белая ржавчина?. Сейчас многие переходят на вакуумную упаковку с влагопоглотителями или на особую бумагу, которая ингибирует коррозию. Это прямое следствие работы на внешний рынок, где рекламации по качеству из-за ржавчины при получении – это огромные убытки и репутационные потери.

Ещё один момент – оптимизация под контейнер. Лестничные лотки – это громоздкий товар. Их укладка в контейнер ?как получится? ведёт к низкому коэффициенту заполнения и повреждениям. Ведущие производители разрабатывают схемы укладки и даже специальные стеллажи-поддоны, которые позволяют максимально плотно и безопасно заполнить контейнер. Это снижает логистические издержки для покупателя. На сайте wfwhl.ru в разделе для партнёров я видел такие схемы – это говорит о системном подходе к цепочке поставок.

Но и здесь бывают провалы. Однажды столкнулся с ситуацией, когда для экономии места лотки были упакованы так плотно, что при разгрузке вилочным погрузщиком их было физически невозможно захватить без повреждения упаковки и самих изделий. Пришлось разгружать вручную, что увеличило стоимость работ. Инновация в упаковке должна учитывать всю цепочку ?от станка до монтажа?, а не только этап перевозки.

Взгляд в будущее: умные лотки и экология

Тренд, который пока в зачаточном состоянии, но уже обсуждается, – это интеграция датчиков в структуру лотка. Не в сам лоток, конечно, а в виде монтажных платформ или специальных секций. Датчики температуры, вибрации, задымления. Идея в том, чтобы кабельная трасса стала частью системы мониторинга объекта. Для ЦОДов или ответственных промышленных объектов это может быть интересно. Пока это скорее концепты, но несколько китайских НИИ вместе с производителями уже показывали прототипы.

Второе направление – экология. Речь идёт об увеличении срока службы (что само по себе экологично) и о переработке. Внедряются системы маркировки стали для последующей лёгкой сортировки. Также идёт работа над покрытиями, которые не только защищают, но и менее вредны для окружающей среды при производстве и утилизации. Например, исследуются альтернативы некоторым этапам традиционного цинкования.

В итоге, если обобщить, инновации в Китае в сегменте лестничных лотков – это не громкие прорывы, а последовательная, иногда даже нудная работа по улучшению каждого этапа: от состава стали и геометрии профиля до упаковки и цифровой поддержки. Это ответ на реальные проблемы монтажа, логистики и эксплуатации. И главный показатель – когда продукт перестаёт быть просто ?железкой? и становится частью инженерного решения с понятной добавленной стоимостью. Как раз то, что видишь в подходе компаний, давно работающих на этом рынке, таких как ООО Вэйфан Хуавэнь Лонг, которые из поставщика материалов эволюционируют в сторону комплексного поставщика решений.