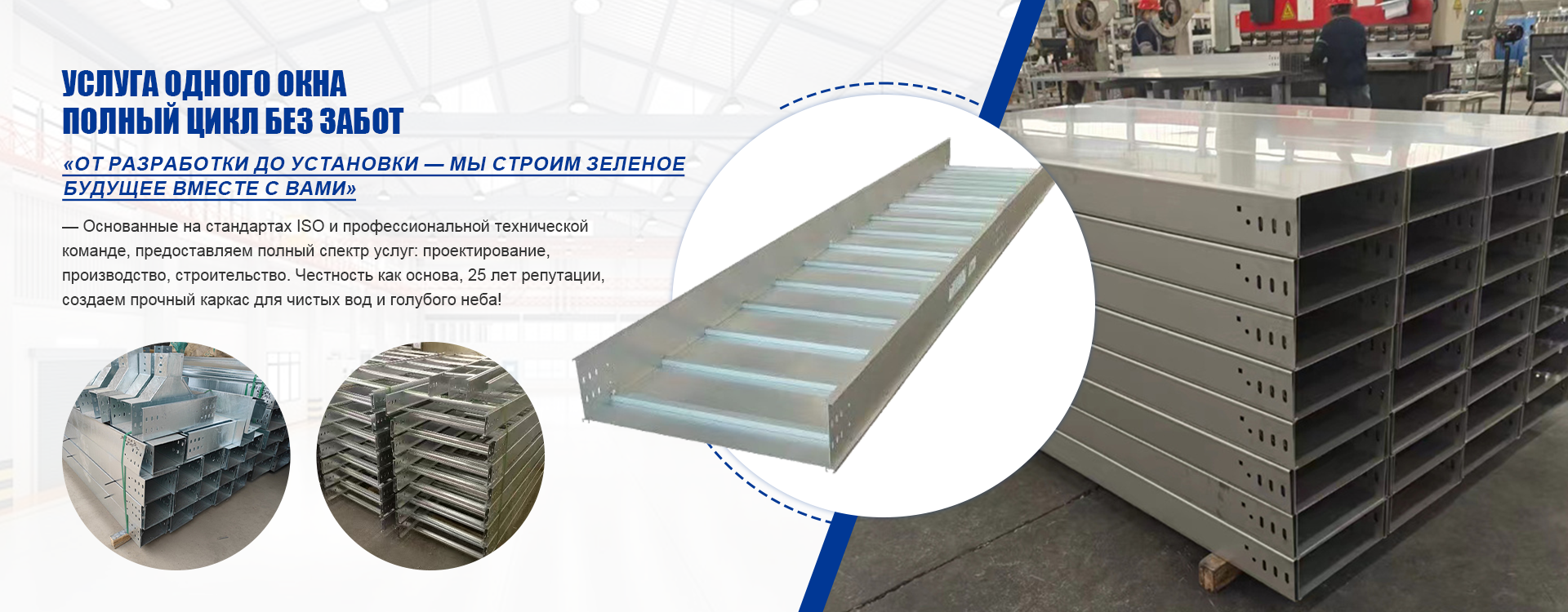

Китай lesta: инновации в производстве лотков?

2026-02-02

Когда слышишь ?Китай lesta? в контексте кабельных лотков, первое, что приходит на ум — это масштаб и цена. Но за этим часто теряется суть: а что там с реальными инновациями на производстве? Многие до сих пор считают, что китайский продукт — это просто дешевая штамповка. Работая с поставками и проектами, я видел иное. Да, массовость есть, но именно она заставляет искать решения, которые не всегда очевидны на первый взгляд. Попробую разложить по полочкам, отбросив штампы.

Не только объем: где кроется реальное обновление процессов

Говоря об инновациях, часто подразумевают роботов и полную автоматизацию. В производстве лотков в Китае драйвером часто выступает не столько роботизация, сколько инженерная мысль, направленная на удешевление процесса без потери качества. Например, переход на высокопрочную сталь с более тонким профилем. Звучит просто, но за этим стоит тонкая работа с металлургическими заводами и масса испытаний на прогиб и коррозионную стойкость. Не каждый европейский производитель пойдет на такой риск, предпочитая традиционные, проверенные, но более дорогие материалы.

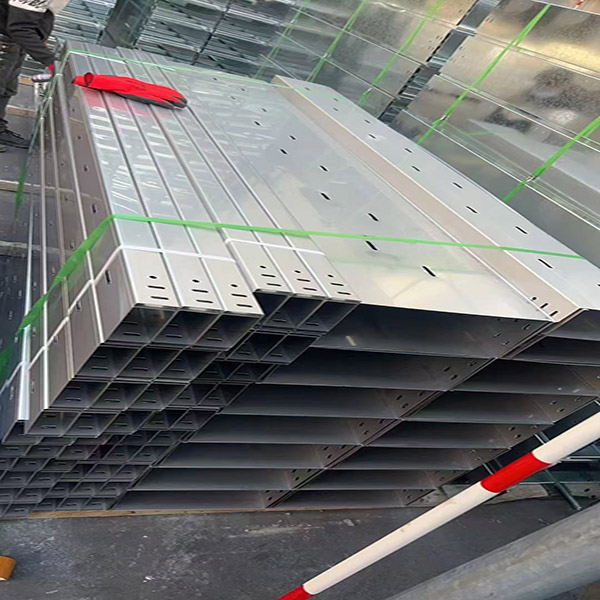

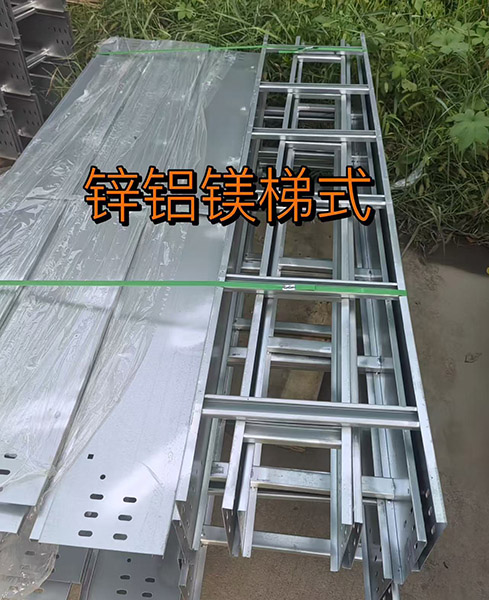

Один из ключевых моментов — это одноразовая линия формовки. Когда я впервые услышал этот термин от коллег из Shandong, то отнесся скептически. Казалось, это маркетинг. Но на деле это комплексный подход, где от рулона стали до готового перфорированного или лестничного лотка изделие проходит через один непрерывный технологический цикл. Главный выигрыш — минимизация сварочных швов. А где меньше сварки, там выше скорость, ниже затраты на энергию и, что критично, меньше точек потенциальной коррозии. Это не революция, а эволюция, но ее эффект для крупных проектов с километрами трасс — огромен.

При этом часто сталкиваешься с проблемой. Такая линия требует идеальной настройки и качественной стали. Помню проект, где партия лотков пошла ?волной? — геометрия плавала. Причина оказалась в микронеоднородности металла в рулоне, с которой стандартное оборудование не справлялось. Поставщику, тому же ООО Вэйфан Хуавэнь Лонг Кабельные Лотки, пришлось в срочном порядке калибровать линии и ужесточать входной контроль. Это та самая ?обкатка? инноваций на практике, о которой в брошюрах не пишут.

Покрытия и защита: за пределами цинкования

Тема покрытий — это отдельная история. Горячее цинкование давно стало стандартом де-факто. Китайские производители массово его освоили, но и здесь идет работа. Не столько над самим процессом, сколько над логистикой и подготовкой поверхности. Видел завод, где предварительная дробеструйная обработка профиля перед цинкованием проводится не выборочно, а для 100% продукции. Это увеличивает себестоимость на копейки за метр, но радикально улучшает адгезию цинкового слоя. Для агрессивных сред — это важно.

Но более интересным мне кажется рост популярности полимерных порошковых покрытий поверх цинка. Это уже не просто защита, а решение архитектурных задач. Цвет, стойкость к УФ-излучению. Ключевая сложность, с которой сталкиваются — обеспечение адгезии полимера к оцинкованной поверхности. Технология требует идеально чистого и подготовленного цинкового слоя. Не все производители могут это стабильно гарантировать. Успешные же, как некоторые фабрики в Вэйфане, строят целые закрытые гальванические линии с климат-контролем, чтобы избежать конденсата и загрязнений перед нанесением порошка.

Здесь же стоит упомянуть и альтернативы. Например, алюминиевые лотки с анодным оксидированием. В Китае их производство растет, особенно для объектов с требованиями по малому весу и специфической электромагнитной совместимости. Но стоимость сырья делает их нишевым продуктом. Инновация здесь — в оптимизации профиля, чтобы снизить расход дорогого металла без потери несущей способности.

Проектирование и софт: невидимая часть айсберга

Часто упускают из виду, что инновации — это не только цех. Сильно вырос уровень сопроводительного инжиниринга. Раньше от китайского поставщика ждали только каталог в PDF. Сейчас многие, включая компанию, чей сайт https://www.wfwhl.ru я иногда использую для справок, предлагают услуги по адаптации проектов под свои продукты. Они не просто продают лотки, а предоставляют расчеты нагрузок, схемы креплений, 3D-модели для вставки в BIM.

Это меняет правила игры. Заказчик из России или СНГ может прислать чертеж трассы, и ему оперативно подготовят спецификацию и схемы раскладки, оптимизированные под стандартную длину изделия, чтобы минимизировать отходы. Для монтажников это огромная экономия времени. Правда, есть нюанс: такие услуги часто ?вшиты? в стоимость продукта, и не всегда прозрачны. Но сам факт их наличия говорит о переходе от торговли металлом к продаже комплексного решения.

Собственный софт для конфигурации — тоже тренд. Не самый сложный, но позволяющий быстро подобрать сечение, тип, аксессуары. Проблема в том, что эти программы часто ?заточены? под внутренние стандарты и могут давать сбои при работе с иностранными нормативами. Приходится перепроверять. Это та область, где инновация еще сырая, но направление верное.

Логистика и упаковка: инженерная задача №1 для экспорта

Как доставить хрупкие, длинномерные и подверженные коррозии изделия через полмира? Для китайского производителя это такая же технологическая задача, как и само производство. Стандартная шестиметровая длина лотка — это вызов для контейнерных перевозок. Видел, как на заводах экспериментируют с длиной под заказ — 3м, 4м — чтобы идеально вписаться в габариты контейнера и сократить объем ?воздуха?.

Упаковка — отдельная наука. Дешевый картон и стрейч-пленка — это путь к гарантийным случаям. Сейчас все чаще идет упаковка в плотный гофрокартон с угловыми защитами, а затем в деревянные обрешетки на паллетах. Каждый слой — это дополнительные расходы, которые производитель пытается снизить, используя автоматическую упаковочную линию. Но главное — это защита от влаги. В контейнере всегда есть риск образования конденсата. Поэтому в каждый пакет с лотками стали кладеть силикагелевые осушители. Мелочь, но критически важная.

Самая большая головная боль — это совместимость с местными стандартами. Допустим, лоток сделан по ТУ производителя, но монтажнику в Екатеринбурге нужны конкретные сертификаты (пожарные, ГОСТ Р). Инновация здесь — в гибкости сертификационной работы. Производители все чаще заранее получают или оперативно оформляют нужные документы на целые линейки продуктов, понимая, что без этого их технологичное изделие просто не попадет на объект.

Будущее: куда движется отрасль?

Если смотреть вперед, то основные точки роста я вижу в двух направлениях. Первое — это умные лотки. Звучит футуристично, но речь пока не о датчиках. Речь о системах, где лоток — это часть структурированной кабельной системы, с заранее смонтированными точками крепления для кабеля, встроенными разделителями, быстросъемными крышками. Цель — снизить трудозатраты на монтаж на 30-40%. В Китае такие разработки уже есть в виде прототипов.

Второе — это экология. Давление по сокращению углеродного следа дойдет и до этой отрасли. Это значит дальнейшее облегчение конструкций (меньше металла — меньше выбросов при производстве стали), развитие систем рециклинга самих лотков после демонтажа, а также поиск альтернативных материалов. Возможно, композиты. Но пока это дорого и непонятно с точки зрения пожарной безопасности.

В итоге, инновации в производстве лотков в Китае — это не прорывные открытия, а последовательная, порой даже рутинная, оптимизация каждого этапа: от выбора сырья и формовки до упаковки и документального сопровождения. Это прагматичные инновации, рожденные необходимостью быть конкурентоспособными в мире, где цена все еще решает многое, но одного ее уже недостаточно. Как показывает практика, например, того же ООО Вэйфан Хуавэнь Лонг, успех приходит к тем, кто вкладывается в эту непрерывную цепочку улучшений, а не просто в новые станки. И именно это, а не громкие заявления, в конечном счете и меняет рынок.