Китайские производители лотков: инновации?

2026-01-11

Когда говорят про инновации в кабельных лотках из Китая, многие сразу думают про низкую цену и копирование. Это поверхностно. На деле, за последние лет 5-7 там идет тихая, но очень конкретная эволюция. Не та, что кричит с рекламных буклетов, а та, что решает реальные проблемы на монтаже и в проектировании. Сам долго с этим сталкивался, и скажу так: их главная инновация — это не всегда изобретение велосипеда, а часто — его радикальное удешевление и адаптацию под запросы рынков, которые сами производители не всегда четко формулируют.

Откуда растут ноги: не только цена

Раньше, лет 10 назад, китайский лоток — это был лотерейный билет. Могло повезти с толщиной оцинковки, а мог прийти металл, который гнется руками. Сейчас ситуация иная. Давление со стороны международных стандартов (скажем, тех же запросов от подрядчиков в СНГ или Ближнем Востоке) и внутренняя конкуренция заставили многих пересмотреть подход. Китайские производители стали вкладываться в оборудование. Не в самое топовое немецкое, а часто в то же китайское или тайваньское, но которое позволяет держать стабильность.

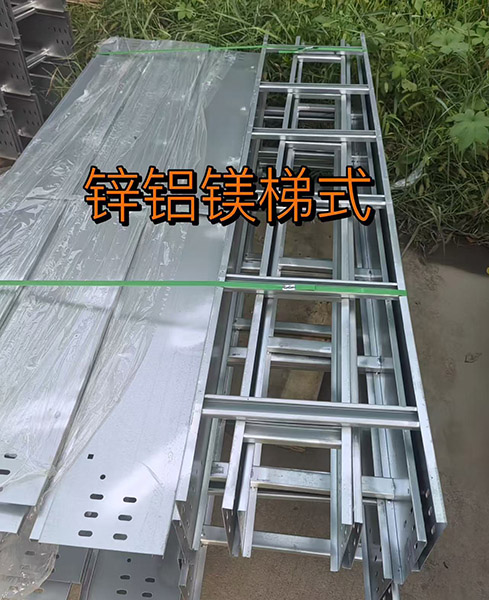

Вот пример: линия одноразовой формовки. Раньше профиль гнули в несколько проходов, сейчас — за один. В чем инновация? Не в идее, она старая. А в том, что они смогли сделать эту линию достаточно надежной и дешевой в эксплуатации, чтобы она окупалась на их объемах. Это дает два плюса: меньше деформаций на стыках (важно для магистральных трасс) и выше скорость. Для крупного объекта разница в сроках монтажа может быть неделями.

Но здесь же и главная проблема. Такое оборудование есть не у всех. Много мелких цехов, которые работают по-старинке. Поэтому когда ищешь поставщика, ключевой вопрос — не есть ли у вас сертификат ISO, а можно ли посмотреть видео работы вашего цеха в реальном времени. Часто отказывают, и это уже красный флаг.

Материалы и покрытия: гонка, которую не видно

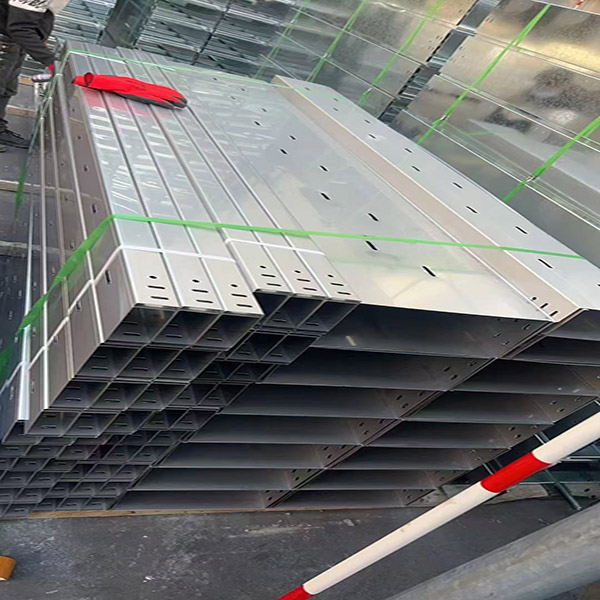

Оцинковка — это база. Но если раньше главным страхом был тонкий слой цинка, то сейчас битва идет за адгезию и равномерность покрытия после гальваники. Видел образцы, где оцинковка лежала идеально даже на внутренних углах жесткого ребра — это признак хорошего подготовительного этапа (обезжиривание, травление). У других же, даже при заявленной большой толщине, на тех же углах — серые пятна, будущие очаги ржавчины.

Появилось много экспериментов с полимерными покрытиями. Но не с порошковой краской, а с чем-то вроде пластизоля или более толстых слоев. Это не для красоты, а для агрессивных сред. Помню проект для пищевого комбината, где требовалась стойкость к частой мойке кислотощелочными растворами. Стандартная оцинковка не подходила. Нашли производителя лотков в Китае, который делал покрытие на основе модифицированного полиэстера толщиной от 200 мкм. Испытали образцы в солевом тумане — выдержали в 3 раза дольше ГОСТовских требований. Секрет был не в формуле краски (она стандартна), а в системе нанесения: многослойное грунтование и особая подготовка металла. Это и есть их внутренняя инновация — доведение процесса до кондиции.

Но и тут есть подводные камни. Часто они экономят на грунте. Привезли как-то партию зеленых лотков для объекта. С виду — красота. Через полгода на фото с объекта — мелкие сколы и вздутия, особенно в местах креплений. Причина? Скорее всего, пропустили этап фосфатирования перед грунтовкой, чтобы сэкономить время и деньги. Инновации инновациями, а человеческий фактор и жажда сократить издержки никуда не делись.

Конструктив и нестандарт: гибкость против логистики

Здесь китайцы действительно сильны. Европейский производитель скажет: Вот наш каталог, выбирайте из 20 типовых позиций. Китайский инженер (если удается выйти на него) часто спросит: Пришлите чертеж, посмотрим. Способность быстро сделать нестандартный поворот, переход или лоток с необычным шагом перфорации — это их конек. Работает это на небольших и средних заводах, где нет гигантских конвейеров под одну линейку.

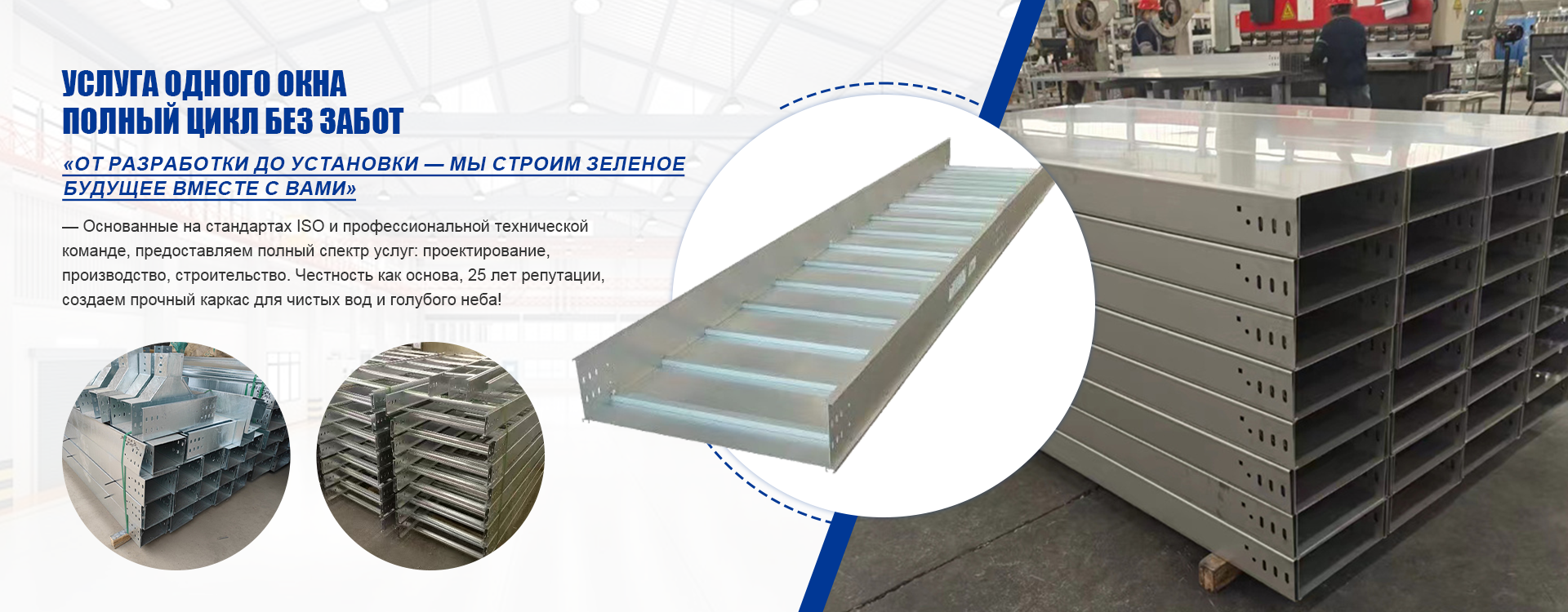

Был у меня опыт работы с компанией ООО Вэйфан Хуавэнь Лонг Кабельные Лотки (их сайт – wfwhl.ru). Они как раз позиционируются как профильный производитель с полным циклом. Что заметил: они действительно быстро откликаются на запросы по модификациям. Нужен был лоток с увеличенной высотой борта, но той же ширины, для укладки особо толстых кабелей. У типовых поставщиков — срок разработки оснастки от месяца. Они прислали пересчет и техкарту за три дня. Оказалось, у них на той самой одноразовой линии формовки можно относительно быстро перенастроить параметры. Это и есть их конкурентное преимущество, выросшее из технологической базы.

Однако, эта гибкость — палка о двух концах. Заказ на нестандарт означает, что он выпадает из общего потока. Велик риск, что его сделают когда будет время, или, что хуже, на устаревшем резервном оборудовании. Контроль качества за такими штучными позициями должен быть двойной. Однажды получили партию нестандартных углов, где сварные швы были… неровными. Видно, что варил практикант. Пришлось сортировать на месте. Инновации в гибкости производства требуют инноваций в управлении качеством, а это часто отстает.

Монтажные решения: то, что ценят конечные монтажники

Производители стали больше думать об установке. Раньше комплектующие (углы, тройники, крепления) часто были слабым местом — или не совпадали по геометрии, или металл тоньше. Сейчас многие приводят их в соответствие. Появились, например, защелкивающиеся крышки с улучшенным замком, которые не дребезжат и не открываются от вибрации. Или соединительные пластины с шестью, а не четырьмя точками крепления для лучшей стыковки.

Но самое интересное — это работа над ошибками. Китайские фабрики активно собирают фидбэк от импортеров и монтажных бригад. Знаю случай, когда российский подрядчик массово жаловался на сложность сборки поворотных узлов одной модели. Через полгода этот узел прислали в новой версии — с маркировкой точек крепления и предустановленными заглушками на некоторых отверстиях, чтобы не путаться. Никто это не афишировал как революцию, просто тихо обновили продукт. Это и есть прагматичная инновация.

С другой стороны, иногда их улучшения выглядят странно. В погоне за унификацией могут, например, сделать крепежные отверстия под метрическую и дюймовую резьбу одновременно. Идея вроде бы хороша, но на практике такое отверстие быстрее разрабатывается и держит хуже. Лучше бы сделали два вида изделий. Но для них это дополнительные издержки на складской учет. Их инновации всегда упираются в экономику.

Что в сухом остатке? Взгляд изнутри цеха

Так есть ли инновации? Да, но они прикладные, точечные и часто неочевидные. Это не прорывные материалы, а улучшение процессов: более стабильная оцинковка, более гибкое производство под заказ, мелкие доработки под запросы монтажников. Главный драйвер — не желание изменить мир, а жесткая конкуренция и требование рынка снижать costs без потери приемлемого качества.

Работая с такими поставщиками, как упомянутая ООО Вэйфан Хуавэнь Лонг, которая заявляет о специализации на R&D и имеет передовую линию, понимаешь, что вектор задан правильно. Их сайт (wfwhl.ru) говорит о полном цикле и качестве. Но истина, как всегда, посередине между рекламой и цехом. Их сила — в возможности быстро адаптировать продукт и вложиться в конкретное оборудование для массовых позиций. Слабость — в рисках на нестандарте и в вечном искушении сэкономить на этапах, которые клиент не сразу увидит.

Вывод для тех, кто ищет поставщика: инновации — не главный критерий. Главное — стабильность. Нужно смотреть на однородность продукции из партии в партию, на готовность предоставить реальные фото/видео производства, на историю работы с похожими проектами. Их инновации должны быть для вас не красивым словом, а конкретным решением вашей проблемы: будь то срок, цена, стойкость к среде или простота монтажа. Все остальное — просто шум.