Китайский производитель кабельных лотков: инновации и экологичность?

2026-02-01

Когда слышишь эти два слова — инновации и экологичность — в контексте кабельных лотков из Китая, первая реакция часто скептическая. Многие сразу думают о дешевом ширпотребе, о копировании западных образцов, о сомнительном качестве покрытий. Я сам долгое время так думал, пока не начал плотно работать с поставками и не увидел, как все устроено изнутри. Оказалось, что реальность куда сложнее и интереснее этих стереотипов. Да, на рынке полно откровенного хлама, но есть и компании, которые всерьез вкладываются в переосмысление, казалось бы, простого продукта. И речь не только о новых сплавах или краске, а о подходе к производству в целом — от сырья до логистики. Вот об этом, скорее, и хочется порассуждать, опираясь на то, что видел и с чем сталкивался.

Где рождаются ?умные? лотки? Несколько слов о производственной базе

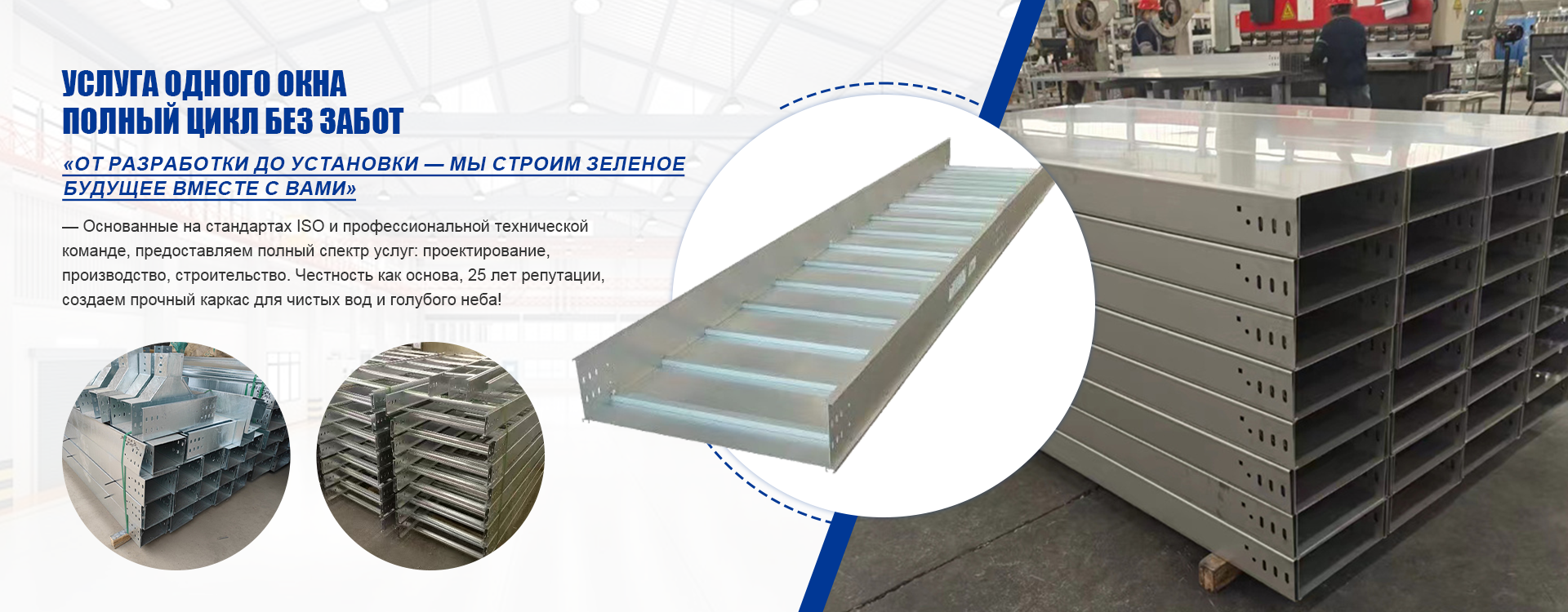

Чтобы говорить об инновациях, нужно понимать, откуда они берутся. Мой интерес привел меня, в частности, к изучению производителей в провинции Шаньдун, которая стала одним из ключевых хабов. Там сосредоточены не просто цеха, а полноценные инженерно-производственные комплексы. Например, возьмем ООО Вэйфан Хуавэнь Лонг Кабельные Лотки. Их сайт — wfwhl.ru — не пестрит пустыми маркетинговыми лозунгами, а дает конкретику. Компания позиционирует себя как поставщик, давно работающий в сфере проектирования и предоставления услуг. Что важно, они делают акцент на полном цикле: НИОКР, производство, продажа и даже монтаж. Это уже намекает на глубину погружения.

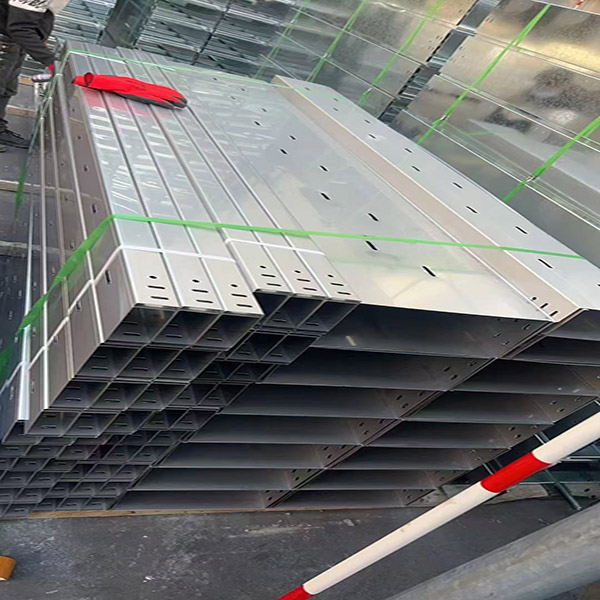

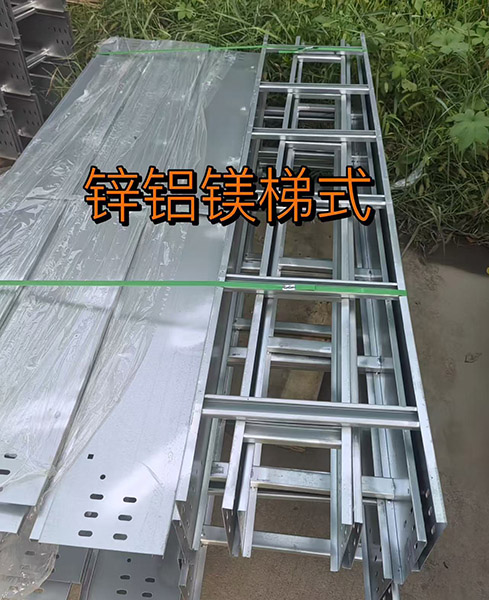

Но ключевая деталь, которая зацепила — упоминание ?ведущей в стране одноразовой линии формовки?. Это не просто слова. В традиционном производстве лотков часто используется метод гибки и сварки листового металла, что дает уязвимые швы и требует много операций. Одноразовая формовка (прокатка) из рулонной стали — это другой уровень. Лоток формируется как цельная деталь заданной длины, без продольных швов. Это сразу повышает жесткость конструкции, снижает коррозионные риски в местах сварки и, что немаловажно, ускоряет процесс. Видел я такие линии в действии — впечатляет. Шум, скорость, и на выходе — идеально ровный профиль. Для проектов, где важна скорость монтажа и надежность, такая технология — серьезный аргумент.

Однако внедрение такой линии — это огромные капиталовложения. Не каждый завод на это пойдет. Поэтому наличие такого оборудования — это маркер. Маркер того, что компания не просто штампует продукт, а инвестирует в фундаментальную технологию, которая определяет качество на самом базовом уровне. Это, на мой взгляд, и есть первичная инновация — не в добавлении ?умных? датчиков (о чем позже), а в пересмотре самого процесса рождения продукта.

Экологичность: больше, чем просто порошковая покраска

С экологичностью в нашем секторе часто происходит подмена понятий. Многие производители заявляют: ?Мы экологичны, потому что используем порошковую покраску вместо жидкой?. Да, это шаг вперед — меньше летучих органических соединений (ЛОС), меньше токсичных отходов. Но экологичность — это системный вопрос, и он начинается гораздо раньше покрасочной камеры.

Первое — сырье. Какая сталь используется? Это первичный металл или с значительной долей переработанного? Китайские производители, особенно крупные, все активнее работают с металлургическими комбинатами, чтобы гарантировать не только механические свойства стали, но и ее происхождение. Использование вторичной стали — это не только экономия, но и серьезное снижение углеродного следа. Второе — рациональное раскройка. Та же самая линия формовки из рулонной стали минимизирует обрезки. Отходы металла не отправляются на свалку, а сразу идут в переплавку. Это замкнутый цикл в миниатюре.

Третье, и это часто упускают из виду, — долговечность. Самый экологичный продукт — тот, который служит дольше и не требует замены. Здесь снова в игру вступает качество изготовления (та самая бесшовная конструкция меньше ржавеет) и качество защитного покрытия. Современные полиэстеровые или полиуретановые порошковые покрытия с улучшенной адгезией и стойкостью к УФ-излучению — это не просто ?цвет?. Это гарантия того, что лоток не придется менять через 5 лет в агрессивной среде. Снижение частоты замен — это сокращение объема будущих отходов. Вот о такой, жизненной, экологичности стоит говорить.

Инновации на стыке: когда лоток становится ?умным?

А теперь о том, что у всех на слуху — ?умные? системы. Тренд на цифровизацию и IoT добрался и до кабельной инфраструктуры. Китайские производители, чувствуя запрос с рынка телекома и ЦОДов, активно экспериментируют. Речь идет о лотках со встроенными датчиками для мониторинга температуры, вибрации, нагрузки, даже целостности кабеля.

Я видел прототипы. Выглядит впечатляюще: в полку лотка интегрирован тонкий оптоволоконный кабель или сенсорная сеть. Данные в реальном времени стекаются в систему управления объектом. Это позволяет прогнозировать перегрев, предотвращать аварии, оптимизировать нагрузку. Звучит как фантастика, но для крупного дата-центра это уже почти необходимость.

Однако здесь кроется и главная проблема — стоимость и сложность. Такие решения на порядок дороже обычных лотков. И главный вопрос: а кто будет этим заниматься? Монтажникам-электрикам нужны дополнительные компетенции для подключения и настройки таких систем. Производитель должен предоставлять не просто продукт, а целый пакет: оборудование, ПО, обучение, техподдержку. Не все к этому готовы. Знаю случаи, когда проекты с ?умными? лотками замораживались именно из-за сложности интеграции и непонятной окупаемости. Поэтому пока это нишевое, пусть и очень перспективное, направление. Инновация есть, но массовым спросом она пока не подкреплена.

Провалы и уроки: не все, что блестит

Нельзя говорить об успехах, не упомянув о косяках. Работая с разными поставщиками, набираешь целую коллекцию неудачных кейсов. Один из самых показательных — погоня за сверхлегкостью. Был запрос от заказчика на алюминиевые лотки с максимальным облегчением для сложной подвески на высоте. Китайский партнер предложил вариант с тончайшими стенками и оригинальной перфорацией для снижения веса. На бумаге и на образцах — идеально.

Но когда пришла первая промышленная партия, выяснилось, что при монтаже, особенно при затягивании болтов в местах соединений, тонкий алюминий начинает ?играть? и деформироваться. Жесткости не хватало. Пришлось срочно усиливать конструкцию, что свело на нет все преимущества по весу. Потеряли время и деньги. Вывод? Инновация ради инновации, без глубоких прочностных расчетов и реальных испытаний на монтаж, — путь в никуда. Хороший производитель должен не только уметь сделать, но и предвидеть, как продукт будет вести себя в реальных, а не лабораторных условиях.

Другой частый провал — с ?уникальными? антикоррозийными покрытиями. Обещали покрытие, выдерживающее 1000 часов солевого тумана. На деле после 300 часов в нейтральной среде появились первые очаги коррозии на кромках. Оказалось, проблема в предварительной обработке (фосфатировании) металла перед покраской. Сэкономили на этапе, который клиент не видит. Поэтому теперь для ответственных объектов мы всегда запрашиваем не только сертификаты на финишное покрытие, но и полный технологический регламент подготовки поверхности. Доверяй, но проверяй каждый этап.

Рынок и восприятие: как ломать стереотипы

Несмотря на все технологические подвижки, главным вызовом для китайских производителей, особенно таких как ООО Вэйфан Хуавэнь Лонг, остается восприятие на международном рынке. Слово ?Китай? у многих заказчиков до сих пор ассоциируется с низкой ценой и таким же качеством. Ломать этот стереотип можно только одним способом — прозрачностью и экспертностью.

Что я имею в виду? Недостаточно просто показать красивый каталог. Нужно открывать процесс. Предоставлять детальные отчеты по испытаниям (не только своим, но и в независимых лабораториях). Приглашать потенциальных партнеров на завод, чтобы они своими глазами увидели ту самую линию формовки, покрасочные камеры, склад готовой продукции. Нужно говорить не на языке продаж, а на языке инженеров: о марках стали, о толщине покрытия в микронах, о методах контроля сварных швов (если они есть), о допустимых нагрузках в разных схемах крепления.

Компании, которые идут по этому пути, постепенно переходят из категории ?поставщик дешевого товара? в категорию ?надежный партнер по комплексным решениям?. Это долгий путь. Он требует терпения и готовности вкладываться в репутацию, а не только в рекламу. Но те, кто по нему идут, в итоге получают лояльных клиентов, готовых платить не за самую низкую цену, а за предсказуемое качество и технологическое соответствие. И в этом, пожалуй, и заключается главная инновация — инновация в подходе к бизнесу и коммуникации.

Вместо заключения: что в сухом остатке?

Так что же в итоге? Китайский производитель кабельных лотков сегодня — это далеко не монолит. Это спектр: от кустарных мастерских до высокотехнологичных предприятий с серьезным НИОКР. Инновации есть, и они касаются как базовых производственных процессов (одноразовая формовка, новые покрытия), так и создания сложных интегрированных систем. Экологичность перестает быть просто лозунгом и все чаще закладывается в цикл производства через работу с сырьем, минимизацию отходов и создание долговечных продуктов.

Но ключевое — это выбор. Выбор заказчика, который должен уметь различать пустые обещания и реальные технологические преимущества. И выбор самого производителя — продолжать ли работать в парадигме ?дешево и много? или инвестировать в качество, сложные решения и репутацию. Как показывает пример компаний из Вэйфана, второй путь не только возможен, но и востребован на растущем сегменте рынка, где ценят надежность и продуманность. А это, согласитесь, уже совсем другая история.