Производитель сендзимир-стали для лотков?

2025-12-31

Вопрос, который на первый взгляд кажется узкоспециальным, но на деле упирается в самую суть долговечности и надежности кабельных систем. Многие ищут просто поставщика, но ключевое тут — понимание, зачем вообще эта сталь нужна и какой именно прокат подходит для холодной штамповки лотков. Частая ошибка — думать, что любая нержавейка или оцинковка сгодится. Это не так.

Что скрывается за термином ?сендзимир?

Сразу оговорюсь, в обиходе мы редко используем полное название. Чаще говорим ?холоднокатаная по Сендзимиру? или просто ?качественная тонколистовая?. Речь идет о стали, прокатанной на специальном стане — стан Сендзимира. Его главная фишка — многовалковая клеть, которая позволяет добиться невероятно равномерной толщины листа, минимального коробления и идеальной поверхности.

Для лотков это критично. Неравномерность толщины даже в доли миллиметра — это проблемы при штамповке фланцев, возможные микротрещины в углах, снижение жесткости готового изделия. А поверхность? Если на листе есть вмятины или риски от валков, они проявятся после цинкования, и вид будет, мягко говоря, некондиционный. Я видел партии лотков, где из-за плохого проката оцинковка ложилась пятнами — брак.

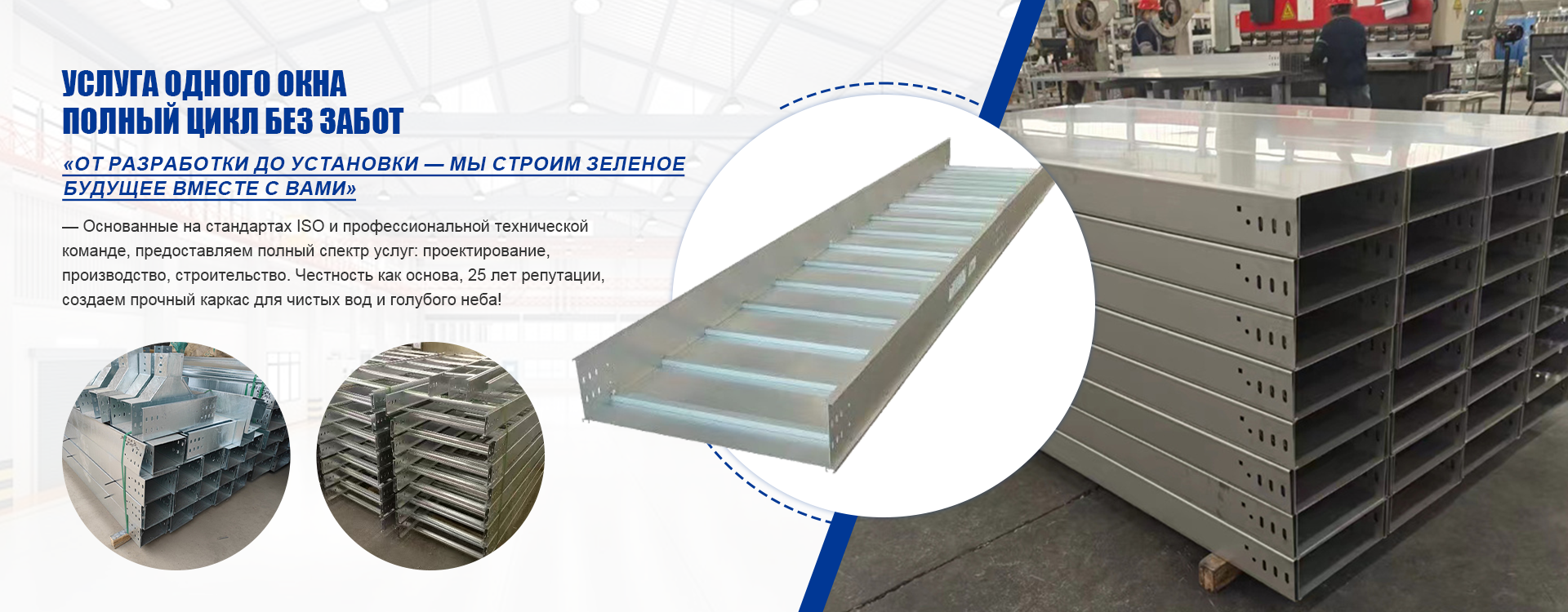

Поэтому, когда кто-то говорит ?производитель лотков из сендзимир-стали?, подразумевается, что он не просто покупает первый попавшийся лист на металлобазе. Он либо имеет прямой выход на металлургический комбинат с нужным оборудованием (что редкость), либо работает с проверенными поставщиками металлопроката, которые гарантируют происхождение и параметры стали. Как, например, делает ООО Вэйфан Хуавэнь Лонг Кабельные Лотки. На их сайте wfwhl.ru прямо указано про использование передовых процессов — это как раз про контроль на входе, начиная с сырья.

Почему не всякая оцинковка подходит

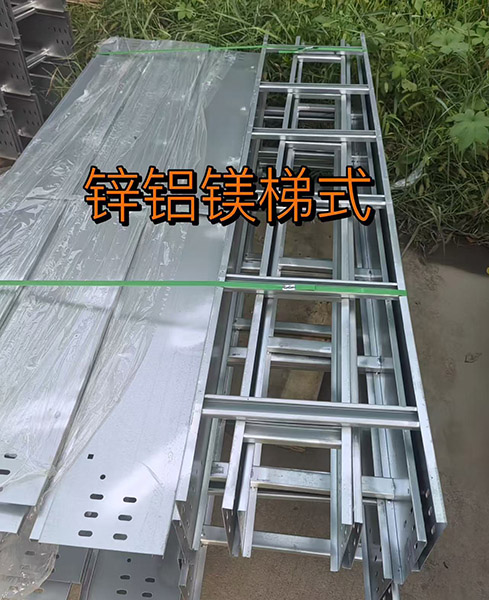

Здесь нужно разделять два момента: качество самой стали-основы и качество цинкового покрытия. Сендзимир-сталь — это про основу. А дальше ее могут отправить в горячий цинк или нанести покрытие электролитическим способом. Для лотков, особенно тех, что идут на улицу или в агрессивные среды, важен и вес покрытия (толщина слоя цинка).

На практике часто сталкивался с тем, что лотки, заявленные как ?из оцинкованной стали?, начинали ржаветь по срезам и в местах гибки через пару лет. Причина — дешевая сталь с высоким содержанием примесей и некондиционное цинкование. После гибки микроскопический слой цинка трескается, открывая доступ влаге к основе. А если основа плохая, коррозия идет мгновенно.

Качественная холоднокатаная сталь, которая идет на лотки кабельные, более пластична, лучше переносит деформацию без разрушения защитного слоя. Это как раз то, что дает та самая технология прокатки. Кстати, у того же Вэйфан Хуавэнь Лонг заявлена ведущая в стране одноразовая линия формовки. Это важный момент: формовка из подготовленной полосы без дополнительных сварных швов по длине — это минимум слабых мест для коррозии. Но чтобы такая линия работала эффективно, ей нужно стабильное, качественное сырье. Круг замыкается.

На что смотреть при выборе

Не буду говорить про сертификаты — это само собой. Спросите у производителя конкретику: марка стали (например, 08ПС, 220, 250 по ГОСТ или аналог), метод цинкования (горячее, масса покрытия г/м2), и главное — гарантируют ли они поставку листа с определенных станов. Если менеджер начинает путаться в ответах, это тревожный звоночек.

Из личного опыта: однажды закупили партию лотков у нового поставщика. По цене — отлично. Через полгода пришла рекламация от монтажников: при сборке на резьбовых соединениях металл ?крошился?, болты не держали нагрузку. Оказалось, сталь была пережжена, хрупкая. Видимо, брак с металлургического производства, который пустили подешевле. С тех пор всегда прошу предоставить тестовый образец на гибку и резку.

Связь технологии производства и материала

Можно иметь отличную сталь, но испортить ее кустарным производством. И наоборот, на хорошем оборудовании даже из среднего по качеству листа можно сделать приемлемый продукт. Но для премиум-сегмента нужно и то, и другое.

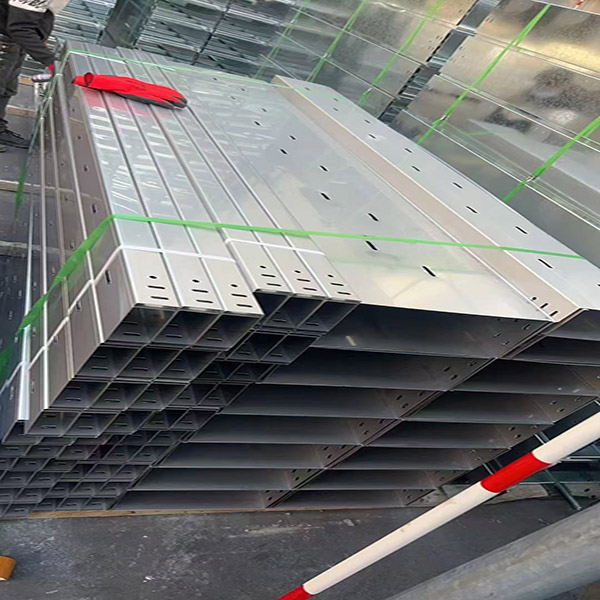

Процесс выглядит примерно так: рулон стали → размотка → правка → прокатка профиля (формирование боковин и фланцев) → гибка (если нужно) → резка в размер. На каждом этапе материал испытывает нагрузки. Неравномерная структура проката приведет к тому, что на этапе правки лист поведет волной, а при прокатке профиля может возникнуть разностенность.

Именно поэтому производители, серьезно занимающиеся кабельными лотками, вкладываются в современные линии. Та самая ?одноразовая линия формовки? — это как раз про непрерывный процесс от рулона до готового отрезка лотка. Это минимизирует промежуточные дефекты. Но фундамент всего этого — тот самый качественный рулон сендзимир-стали.

Экономика вопроса: стоит ли гнаться за дешевизной

Самый больной вопрос для заказчика. Разница в цене между лотком из условного ?рядового? металла и из проверенной стали может быть 15-25%. В масштабах большого объекта суммы кажутся существенными. Но если считать полный жизненный цикл — замена через 10 лет вместо 25, проблемы с монтажом, возможные простои из-за ремонта трасс — экономия становится мнимой.

Особенно это касается объектов с повышенными требованиями: ТЭЦ, химические производства, морские платформы, data-центры. Тут экономить на материале — себе дороже. Инженеры, которые отвечают за проект, часто это понимают, но упираются в смету. Задача производителя или поставщика — не просто продать, а объяснить эту разницу. Привести примеры, цифры, возможно, показать сравнительные тесты на коррозионную стойкость.

На сайте wfwhl.ru компания ООО Вэйфан Хуавэнь Лонг Кабельные Лотки позиционирует себя как специалист по проектированию и поставкам. Это правильный ход. Такой подход предполагает, что они могут не просто сделать короб, а предложить решение под конкретные условия, и частью этого решения является обоснованный выбор материала. Это уже уровень партнера, а не просто фабрики.

Вместо заключения: на что делать ставку

Итак, возвращаясь к заглавному вопросу. Искать нужно не просто ?производителя сендзимир-стали?. Это тупик. Нужно искать производителя кабельных лотков, который глубоко погружен в технологическую цепочку, начиная с выбора металла. Который может внятно объяснить, почему он использует тот или иной тип проката, и подтвердить это стабильным качеством продукции.

Проверять это стоит не только бумагами, но и косвенными признаками: наличием современного оборудования (как та же линия формовки), опытом работы на сложных объектах, готовностью предоставить образцы для самостоятельных испытаний. И конечно, репутацией на рынке.

Сталь Сендзимира — это не маркетинговый ход, а технологическая необходимость для создания по-настоящему надежных и долговечных кабеленесущих систем. И если производитель делает на этом акцент, значит, он, скорее всего, понимает суть дела. Остальное покажет практика и время.